Τα αεροπλάνα γίνονται πιο ελαφριά χάρη στους 3D εκτυπωτές

Τα αεροπλάνα γίνονται πιο ελαφριά χάρη στους 3D εκτυπωτές

Οι 3D εκτυπωτές για μεταλλικά αντικείμενα δεν είναι κάτι νέο. Οι πωλήσεις τους, όμως, φτάνουν τον τελευταίο καιρό στα ύψη καθώς οι κατασκευαστές, ειδικά στην αεροδιαστημική βιομηχανία, θέλουν να προετοιμαστούν για την εμπορική μαζική παραγωγή όσων ερευνούν και κατασκευάζουν εδώ και δέκα χρόνια.

Σύμφωνα με τον Τέρι Βόλερς, βιομηχανικό αναλυτή και σύμβουλο, που θεωρείται από πολλούς ο πιο ειδικός στην πρόσθετο-μεταποιητική βιομηχανία, γράφει στην ετήσια αναφορά που εκδίδει ότι αγοράστηκαν από εταιρείες 808 μηχανήματα το 2015, που μπορούν να κατασκευάσουν μεταλλικά μέρη στρώση, στρώση, από τα 510 που είχαν αγοραστεί το 2014 και τα 353 το 2013. Και αν σας φαίνεται μικρή η αύξηση, σας θυμίζουμε ότι το κάθε ένα από αυτά κοστίζει από μερικά εκατοντάδες χιλιάδες ευρώ έως μερικά εκατομμύρια.

Οι κατασκευαστές ορθοπεδικών και οδοντιατρικών εμφυτευμάτων ήταν από τους πρώτους που χρησιμοποίησαν 3D εκτυπωτές για την κατασκευή μεταλλικών προϊόντων. Και το κάνουν εδώ και χρόνια. Αλλά η είσοδος της αεροδιαστημικής βιομηχανίας έχει την δυνατότητα να μεγαλώσει αισθητά τον κλάδο, σύμφωνα με τον Μάικ Ορκάτ στο Technology Review.

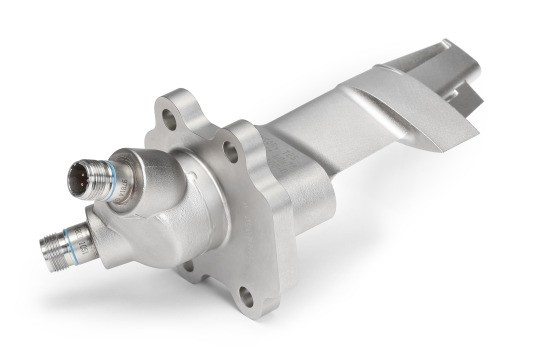

Αρκετά εκτυπωμένα μέρη κατασκευασμένα από τους GE, Airbus, και άλλες εταιρείες, είναι έτοιμα για την αγορά ή πολύ κοντά στο να επιτύχουν κάτι τέτοιο. Στην πραγματικότητα η GE, ήδη χρησιμοποιεί αυτήν την τεχνολογία για να παράξει δύο πολύπλοκα εξαρτήματα μηχανής τζετ. Συγκεκριμένα, για να δημιουργήσει ένα ακροφύσιο καυσίμου και μία συσκευή που θα στεγάσει αισθητήρες θερμοκρασίας. Αλλες εταιρείες δημιουργούν αναρίθμητα εξαρτήματα για αεροπλάνα, δορυφόρους και πυραύλους.

Η συγκεκριμένη τεχνολογία, συνήθως περιλαμβάνει μια έντονη πηγή θερμότητας, είτε ένα λέιζερ είτε μια δέσμη ηλεκτρονίων, που λιώνει τα μέταλλα σε μορφή σκόνης ανά στρώση, ακολουθώντας τις εντολές του υπολογιστή. Ετσι σχηματίζονται τα μέρη του εξαρτήματος καθώς το μέταλλο σκληραίνει. Η τεχνολογία είναι πραγματικά ωφέλιμη στην δημιουργία πολύπλοκων αντικειμένων σε σχετικά μικρή κλίμακα. Αλλιώς, το να δημιουργηθούν τα εργαλεία για να κατασκευαστούν με τον παραδοσιακό τρόπο τα εξαρτήματα, θα ήταν οικονομικά ασύμφορο.

Η συμβατική εκδοχή του ακροφύσιου καυσίμου της GE αποτελείται από 18 επιμέρους τμήματα που πρέπει να συγκολληθούν μεταξύ τους. Η νέα μέθοδος αποτελείται από ένα μόνο μέρος, και είναι 25% ελαφρύτερο, κάτι που θα συμβάλει στην αύξηση της αποδοτικότητας των καυσίμων. Υπάρχουν 19 τέτοια ακροφύσια στο νέο κινητήρα τζετ που αναπτύσσει η GE, για τα οποία η εταιρεία έχει ήδη 10.000 παραγγελίες, και σχεδιάζει να χρησιμοποιήσει την τεχνολογία για να δημιουργεί 30.000 ακροφύσια ετησίως.

Ακολουθήστε το Protagon στο Google News